Термоинтерфейс ...на страницах сайта www.electrosad.ru | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

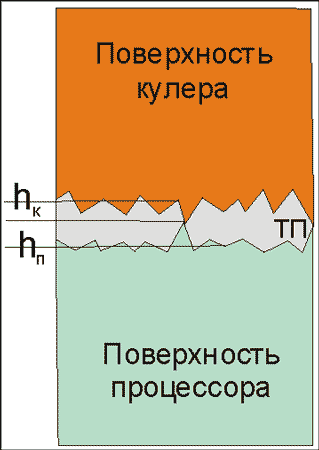

Интерфе́йс (от англ. interface — поверхность раздела, перегородка) в общем случае определяет место или способ соединения, соприкосновения, связи. Его значение можно отнести к любому сопряжению взаимодействующих систем. (Википедия) Современные мощные полупроводниковые приборы (транзисторы, диоды, тиристоры, чипсеты и высокоскоростных процессоры) имеют большое выделение тепла. Для их нормальной работы требуется обеспечить его отвод. Эту задачу обеспечивают системы охлаждения. Составной частью, которых является термо интерфейс. Мы уделим основное внимание термо интерфейсу процессоров ПК. В расширенном понимании термо интерфейсом между процессором и окружающей средой является весь узел кулера, в узком - теплопроводящая паста в зазоре процессор - кулер. Зачем нужна теплопроводящая паста?В различных технических требованиях на монтаж радиаторов силовых полупроводниковых приборов указывается, шероховатость сопрягаемой контактной поверхности, которая должна быть не хуже 2,5 мкм, иногда 1,6 мкм. По старым ГОСТам это 6 класс, который получается при чистовой обработке режущим инструментом. Грубое шлифование дает 7 класс. Аналогичные требования и для кулера процессора. Какой минимальный зазор возможен для двух контактных поверхностей?

При одинаковой шероховатости возможны моменты когда отдельные выступы на обоих поверхностях вступают в контакт. См. рис.1. Это позволяет принять за минимальный зазор расстояние равное

hк+hп = 2,5+2,5=5 мкм.

Это при чисто воздушном зазоре. Причем при применении вязких теплопроводящих паст зазор увеличивается из-за того, что усилия механизма поджатия не хватает для вытеснения избыточного количества теплопроводящей пасты из зазора между кулером и процессором. Если зазор заполняет воздух, то теплообмен осуществляется через его прослойку и множество точечных соприкосновений по металлу. Для минимального зазора, при наличии в нем воздуха сопротивление Rt равно 1,74 °С/Вт.

Таблица 1

Мы установили, что минимальный зазор между основанием кулера и процессором более или равен 5 мкм. Как от зазора зависит тепловое сопротивление в контактной паре, посмотрим на рис 2 и 3. Этот зазор при наличии в нем воздуха имеет тепловое сопротивление Rt=1,74 °С/Вт, а самая хилая ТП КТП-8 в 6 раз большем зазоре (30 мкм) имеет сопротивление 0,23 °С/Вт и гипотетически при зазоре 5 мкм Rt=0,038 °С/Вт. Это в 7,56 и 45 раз меньше соответственно! Существенное значение имеет и непаралельность сопрягаемых поверхностей. При его наличии возникает такой же зазор между сопрягаемыми поверхностями, как и в описанном выше случае. Причем общая непаралельность всей поверхности имеет меньшее значение чем местные. По некоторым данным при чистоте поверхности 2,5 требования на непаралельность 1,6 мкм.

Некоторые считают что, отполировав подошву

кулера, они улучшат теплообмен. Но при ручной полировке невозможно довести

подошву до необходимого состояния. Получив видимое зеркало в результате снижения

шероховатости, на ту же величину можно увеличить местную непаралельность (или неплоскостность, неровность), она

может достигнуть уже 4,1 мкм. А это - сохранение и даже увеличение зазора.

Рисунок 1а И еще. Характерна в этом плане толщина слоя ТП, приведенная в документации на теплопроводящую пасту G765.

Рисунок 1б Это типичный диапазон значения толщины ТП и других типов. На достаточно текучих ТП G765 и X23-7783D слой ТП менее 25-32 мкм вообще не рассматривается. Поэтому необходимо применять более жидкие ТП. Зависимость термосопротивления от толщины для теплопроводящей пасты G-751 показана на рис. 1с.

Но никакой растворитель не поможет если Вы сумели размесить ссохшийся

комок старой ТП. Со временем растворитель испарится и его место займет

воздух. Не стоит злоупотреблять разбавителями - он сильно ухудшает теплопроводящие свойства ТП.

Компоненты ТП.В качестве связующего в ТП применяются различные композиции. Требования к нему

специфические. Оно должно иметь хорошее сцепление с поверхностью

металлов и керамики, не должно высыхать в процессе эксплуатации при

повышенных температурах, иметь низкую гигроскопичность и быть химически

пассивными к применяемым в ПК материалам. Связующее должно обеспечивать

ТП необходимую текучесть под статическим давлением, чтобы ее излишки

уходили из зазора при прижатии кулера механизмом крепления. Этим

требованиям удовлетворяют силиконовые масла, коэффициент

теплопроводности которых при 20 °С - 0.167 Вт/м*К. Дополнительная информация: «Силиконовые масла растворяются ацетоном, этанолом, метанолом, этилен-гликолем,

эфирами.» Не рекомендую применение в качестве связующего смазок на основе сгущенных силиконовых масел. Силиконовое масло сгущается с помощью добавления в него литиевого мыла. Теплопроводящие свойства такой консистентной смазки снижаются.

Как наполнитель используются множество компонентов. Это микро дисперсные порошки:

Исходя из имеющейся информации размер частиц имеет существенное влияние на теплопроводность паст. Например снижение их размера с 5-3 мкм до 1 мкм дает снижение теплового сопротивления примерно в 2 раза. Поэтому применение нано порошков весьма перспективно.

Применяются и термоинтерфейсы из металлов, например «Coollaboratory Liquid Pro» - индий и возможно применение сверхмягких и сверхтекучих сплавов. Но индий в этом смысле не имеет конкурентов по своим физическим свойствам. Его текучесть и теплопроводность вне конкуренции. ну а температура плавления 429 град.С. Может быть Вам интересно, поэтому назову температуру кипения индия - это 2353 град.С. Характеристики ТП.Рассмотрим некоторую выборку из характерных представителей длинного списка выпускающихся теплопроводящих паст для контактной поверхности как у Intel® Core™2 Duo Desktop Processor E6700 и зазора 30 мкм. Интересно, какое Rt можно получить? Таблица 2

В таблице 2 даны два параметра характеризующие теплопроводность. Примечание!

Теплопроводность и тепловое сопротивление.Теплопроводность — это способность вещества пропускать через свой объём тепловую энергию, которая численно равна мощности передаваемой через слой единичной толщины при разности температур "горячей" и "холодной" поверхностей 1 град. К для площади поверхности равной единице. В данном случае единица толщины и площади - метр и метр квадратный соответственно. Для количественной оценки этой способности используется коэффициентом теплопроводности λ, который имеет размерность Вт/(м·K). Полная запись размерности теплопроводности (Вт*м)/(м2*К), что дает после деления числителя и знаменателя на м размерность Вт/(м·K). Явление теплопроводности заключается в том, что кинетическая энергия атомов и молекул, которая определяет температуру тела, передаётся другому телу при их взаимодействии или передается из более нагретых областей тела к менее нагретым областям. Явление теплопроводности обусловлено стремлением занять состояние более близкое к термодинамическому равновесию, что выражается в выравнивании температуры. В установившемся режиме поток энергии, передающейся посредством теплопроводности, пропорционален градиенту температуры и описывается законом теплопроводности Фурье. Когда речь идет о стационарном потоке тепла распространяющимся от одной грани параллелепипеда к другой:

Ф.1 Здесь: Из Ф.1 имеем выражение для теплового сопротивления:

Rt = h/λ*S град.С/Вт

Тепловое сопротивление Rt - численно равное падению температуры (градус С или К) на слое термо интерфейса при прохождении через него тепловой мощности (Вт). Данная формула позволяет, зная коэффициент теплопроводности, контактную площадь и толщину материала рассчитать его тепловое сопротивление.

Обратите внимание!

Поэтому используя для выбора при покупке параметр Rt Вам необходимо (желательно) знать и остальные определяющие его характеристики. Например прижимные усилия для процессора AMD и Intel различны и при прочих равных условиях (вязкость ТП, ...) толщина термоинтерфейса будет различна и соответственно различно тепловое сопротивление. Они (параметры) должны быть указаны на упаковке. Иначе Вы

рискуете не получить нужных Вам параметров термоинтерфейса. На рис.2 и 3 показаны графики зависимости Rt для процессора Intel® Core™2 Duo Desktop Processor E6700, TDP = 65 Вт и Thermal Specification: 60.1°C.

На рисунке 2 и 3 по горизонтальной оси отложена толщина заполненного теплопроводящей пастой зазора. Все ТП при зазоре 30 мкм имеют величину теплового сопротивления (вертикальная линия на рис.2) показанную в последнем столбце таблицы 2. Из нее видим, теплопроводящая паста КТП-8 имеет в этом зазоре тепловое сопротивление соизмеримое с этим параметром у кулера. Это подтверждает рекомендации, уменьшать зазор до минимальных значений. Но даже в этом случае пасту КТП-8 нельзя рекомендовать для процессоров с тепловыделением более (TDP) 60 Вт. Тогда допустимая толщина слоя ТП должна быть:

Из таблицы видим, теплопроводящая паста КТП-8, уже не может применяться в качестве термоинтерфеса современных процессоров с тепловыделением больше 65 Вт. Решение проблемы видится в:

Что мы видим во множестве исследований теплопроводящих паст помещаемых в Internet и печати? Все они, не смотря на результаты вычислений приведенным в таблицах 2 и 3 по подтвержденным документацией характеристикам, дают примерно одинаковые результаты с разницей в несколько градусов. И это при теплопроводности КТП-8 равной 0,8 Вт/(м*К) и других теплопроводность которых отличается более чем на 3 порядка!КТП-8 по своим характеристикам вообще неприменима при тепловыделении более 50Вт. Напрашивается единственный вывод о некорректности исследований. Эта некорректность часто, только косвенно зависит от исследователя. Он проводит исследования, не обращая внимания на физические свойства термоинтерфейса, рекомендации производителя и самое главное саму тепловую цепь и величины теплового сопротивления всех ее элементов. Как можно проводить тестирование если тепловое сопротивление исследуемого термоинтерфейса составляет только около 10% от теплового сопротивления всей цепи. Пример такой некорректности это данные приводимые по теплопроводящей пасте Arctic Silver 5 и теплопроводящих паст из серии паст MX1. Она тестируется в общем ряду с остальными теплопроводящими пастами, тогда как на сайте производителя описан технологический процесс требующий 200 часов и нескольких циклов термической тренировки для ее выхода на номинальную теплопроводность. Только после этого ее теплопроводность в 10-20 раз превысит теплопроводность КПT-8. О рекомендациях производителя смотрите здесь.

Первая причина, - заключается в недостатке конструкций крепления кулеров. Они в своем большинстве не обеспечивают надежной фиксации и необходимого усилия поджатия, а уж про регулировку и говорить не приходится.Вторая При монтаже необходимо использовать теплопроводящие пасты меньшей вязкости, чтобы все ее излишки были выдавлены из зазора. Этим обеспечится его минимальная толщина и минимальное тепловое сопротивление. Но и высыхать они не должны иначе их теплопроводность с высыханием будет ухудшаться.

Применение теплопроводящих паст.Теплопроводящие пасты широко применяются в теплоэнергетике, строительстве, производстве электронных компонентов и в электронике. Понятно, что столь разнородное применение требует от ТП совершенно разных свойств. В теплоэнергетике и строительстве это быстрая полимеризация, устойчивость к огню и отсутствие вредных выделений в условиях высокой температуры при теплопроводности порядка 0,9 °/Вт.

Рисунок 4

Они расфасовываются по 10-20

кг.

В производстве электронных

компонентов – это высокая электрическая прочность и низкие

потери и опять быстрая полимеризация и достаточна та же

теплопроводность. Для термо интерфейсов,

ТП должна длительное время не терять свою вязкость (не

полимеризоваться и не высыхать) и обладать

высокой теплопроводностью. Причем чем она выше, тем лучше.

Эти ТП могут быть двух видов:

Ранее в радиоэлектронных устройствах средней и большой мощности были обязательны к применению только первые. Эти составы при хороших теплопроводящих свойствах обладают и электроизоляционными свойствами. Это позволяют упростить применение паст, ведь при этом возможно выдавливание ТП на прилегающие поверхности. На них у современных процессоров могут быть расположены вспомогательные контактные площадки и элементы. Возможно попадание ТП и на системную плату. В этих случаях ТП с высоким сопротивлением не влияют на работу узла. Фасовка таких ТП различна.Это тубы, тюбики, шприцы и запаянные пакетики. О них Вы хорошо знаете. Но существуют теплопроводящие составы, пастами их назвать сложно, в аэрозольной упаковке. Они имеют низкую вязкость.

Это позволяет легко наносить их очень тонким слоем. В ее составе нет силикона.

Следует обратить особое внимание на теплопроводящие пасты, где в качестве наполнителя используется серебро. Этот металл обладает интересными свойствами. Даже при нормальной температуре частицы Ag с большой скоростью преобразуются в кристалл. Он имеет игольчатую форму, а это сводит их электроизоляционные свойства к нулю. Кроме того, через некоторое время ее теплопроводящие характеристики могут существенно измениться. Отмечены случаи замыкания сквозь содержащую серебро ТП.

Rк = δ λ-1 Sконт-1 град/Вт [ф.1]

где: δ – толщина слоя пасты м, λ – коэффициент теплопроводности пасты Вт/(м*К), Sконт – площадь теплового контакта м2. А δ –толщина слоя пасты, как уже говорилось выше, существенно зависит от вязкости теплопроводящей пасты и усилия прижатия которое создает механизм крепления кулера на процессоре. Это влияние и является главным фактором, делающим бесполезными большинство опубликованных тестов.

Новые материалы термо интерфейса.Сейчас активно ведется поиск новых материалов - наполнителей для теплопроводящих паст. Размеры частиц наполнителя снижаются до 5-1 мкм. А в качестве теплопроводящих материалов используют мелкодисперсные:

Незаслуженно мало внимания уделяется вольфраму, не смотря на то, что он имеет теплопроводность 200 Вт/м*град, что конечно меньше теплопроводности золота и серебра, но равно теплопроводности алюминия. Это инертный, устойчивый к химическим воздействиям и не токсичный материал. Тем более, что промежуточная промышленная форма этого металла именно порошок. Необходимо отсортировать фракцию размером менее 1 мкм для применения его в термоинтерфейсах. Все, кроме алмаза, имеют хорошую электропроводность. Исходя из этих изысканий, можно предположить применение в дальнейшем медных и других металлических мелкодисперсных порошков. Необходимо только разработать технологию. Посмотрите рис.6. На нем дан перечень перспективных материалов, большинство из которых уже применяется в составе ТП.

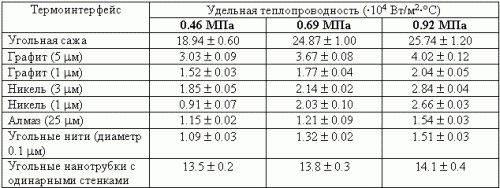

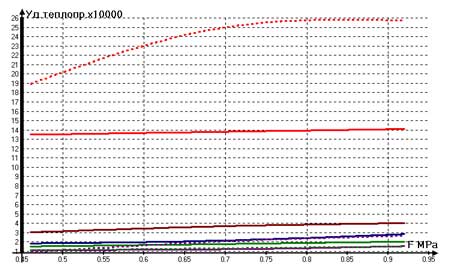

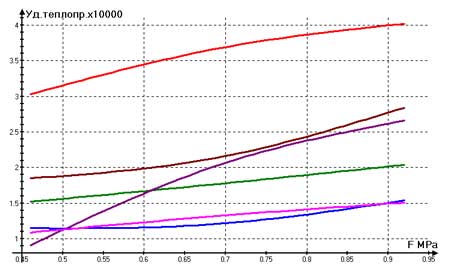

Рисунок 6 На рис.6: 0,46МПа – 4,55 кг/cм2; 0,69 МПа – 6,8 кг/cм2; 0,92МПа – 9,1 кг/cм2.

На рис.7 и 8 приведены графики построенные на основе данных из таблицы рис.6

На рисунке 6 показана таблица характеристик таких материалов с недоступного сейчас сайта www.zzz.com.ru. На рисунках 7 и 8 графики зависимости их удельной теплопроводности (УТ) от прижимающего усилия. Из них видна зависимость УТ от прижимающего усилия, которая на многих ТП имеет оптимальные величины для каждого материала. Подобная зависимость существует для всех материалов и их знание позволит эффективно применять ТП и тогда не придется разбираться в разных значениях теплового сопротивления (Rt) для одинаковых кулеров и ТП. Или наоборот в одинаковых Rt при применении ТП с разными характеристиками.

Влияние теплопроводности ТП

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Тепловое сопротивление кулера

град/Вт |

Теплопроводность пасты

Вт/(м*К) |

Толщина слоя

мкм |

Тепловое сопротивление пасты

град/Вт |

Перепад температуры кулер/паста град | Температура процессора град |

| 0,1 | 2,0 | 19 | 0,066 | 6,5/4,29 | 44,79 |

| 38 | 0,132 | 6,5/6,58 | 47,08 | ||

| 8,7 | 19 | 0,0152 | 6,5/0,99 | 41,49 | |

| 38 | 0,03 | 6,5/1,95 | 42,45 | ||

| 0,25 | 2,0 | 19 | 0,066 | 16,25/4,29 | 54,54 |

| 38 | 0,132 | 16,25/6,76 | 58,83 | ||

| 8,7 | 19 | 0,0152 | 16,25/0,936 | 51,19 | |

| 38 | 0,03 | 16,25/1,95 | 52,2 | ||

| 0,5 | 2,0 | 19 | 0,066 | 32,5/4,29 | 70,79 |

| 38 | 0,132 | 32,5/8,58 | 75,08 | ||

| 8,7 | 19 | 0,0152 | 32,5/0,936 | 67,44 | |

| 38 | 0,03 | 32,5/1,95 | 68,45 | ||

| 0,75 | 2,0 | 19 | 0,066 | 48,75/4,29 | 87,04 |

| 38 | 0,132 | 48,75/8,58 | 91,33 | ||

| 8,7 | 19 | 0,0152 | 48,75/0,936 | 83,59 | |

| 38 | 0,03 | 48,75/1,95 | 84,7 |

Из таблицы 4 видим:

- применение кулера с тепловым сопротивлением 0,5 и 0,75 град/Вт для данного процессора приводит к превышению его предельной температуры,

- эффект от применения более проводящей пасты наиболее заметен на кулерах с минимальным тепловым сопротивлением,

- эффект от уменьшения зазора наиболее заметен на кулерах с меньшим тепловым сопротивлением,

- на кулерах с тепловым сопротивлением 0,5 град/Вт и более даже применение самых лучших теплопроводящих паст не позволит войти в зону допустимых для данных процессоров температур,

- на кулере с тепловым сопротивлением 0,25 град/Вт применение теплопроводящей пасты Coollaboratory Liquid Pro с теплопроводностью 82 Вт/(м*К)позволит не только создать запас по температуре около 10 °С, но и снизить требования к поверхности и толщине зазора.

- на гипотетических кулерах с тепловым сопротивлением 0,1 град/Вт даже применение Т пасты Arctic Silver 5 – 8,7 Вт,(м*К) при зазоре 19 мкм дает запас по температуре процессора при максимальном тепловыделении 18 град.

Свойства теплопроводящих паст кратко.

Приглашаю принять участие в создании -> Сводной таблицы характеристик ТП.

Таблица 5

| Тип | Наполнитель | Теплопроводность/ Удельная теплопроводность |

Изоляционные свойства |

| КПВ-8 | Оксид цинка | 0,7 – 0,8 Вт/(м*К) | Хорошие |

| АлСил-3 | Композиция оксидов | 1,6 – 2,0 Вт/(м*К) | Хорошая |

|

Arctic Silver 5 |

серебро 88%, нитрид бора, оксиды цинка и алюминия, сложный эфир | >8,7 | Плохие |

| elNano S27Z-2 | нанотрубки | 2000 Вт/(м*К) |

|

| Металл - Coollaboratory Liquid Pro | Индий | 81,8 Вт/(м*К) | Хорошая электропроводность |

| HTC20S | Оксиды | 0,9 | Хорошие |

| CoolerMaster NanoFusion (R9-GE7-PTK3). | нанопорошки оксидов | 7,8 | Хорошие |

Рекомендации в заключение.

1. Необходимо применять ТП предназначенную именно для снижения теплового сопротивления в электронных тепловыделяющих устройствах с теплопроводностью более 2-4 Вт/(К*м) и желательно низкой вязкостью (о влиянии вязкости можно посмотреть здесь),

2. Необходимо рекомендовать при установке кулера процессора наносить свежую ТП, она имеет большую текучесть.

3. При установке кулера после его фиксации креплением, кулер необходимо сильно прижать рукой и одновременно несколько раз вращательным движением повернуть вокруг оси в пределах существующих люфтов.

4. Прижимное усилие должно быть

ограниченно заданными значениями!

5.

При его превышении есть опасность механического разрушения узла

крепления или процессора, а при низком прижимном усилии повышенное

Rt. Оно получается из-за избыточной

толщины слоя ТП, которая при малом давлении сохраняет толщину

получившуюся при ее нанесении, а при номинальном давлении излишки ТП

выдавливаются за пределы контактной поверхности.

6. Относитесь к результатам тестов осторожно, особенно если они несмотря на существенно разные характеристики ТП мало отличаются. Установка эффективного термо интерфейса требует аккуратности и навыков!

7. Можно только порекомендовать, производителям отечественных ТП, повысить их текучесть. Поскольку они обеспечивают нормальную теплопроводность на процессорах с высоким тепловыделением только на зазорах 5-10 мкм.

8. Необходимо вести работы по дальнейшему снижению размеров частиц наполнителя. Снижение их размера с 5-3 мкм до 1 мкм дает снижение теплового сопротивления примерно в 2 раза. Будет эффективно снижение частиц наполнителя до размеров порядка 0,25 мкм.

9. Наиболее заметен эффект от замены имеющейся теплопроводящей пасты на пасту с более высокой теплопроводностью на кулерах с низким тепловым сопротивлением.

Шутки.

В статье

"Большое

тестирование термоинтерфейсов" список протестированных

термоинтерфейсов автор расширил (хотя и оговорил что они не являются

термоинтерфейсами) включив в их число: Горчицу «Русская»,

Уайт спирит, Спирт изопропиловый, Масло машинное ТП-22, смазку «Хадо»,

Масло подсолнечное пищевое нерафинированное «Ямрань», Бензин, Масло

часовое низкотемпературное МН-30, Паста зубная «Жемчуг», Вода

питьевая.

Больше ничего подходящего в его холодильнике и мастерской не

оказалось.

Хотя стоило попробовать еще масло сливочное, колбасу вареную,

полукопченую, тосол, тормозную жидкость. По крайней мере попробовал

бы колбасу разогретую на процессоре.

Первый в мире!

Но если без шуток, то пока еще существует широкое поле для комбинации различных материалов в теплопроводящих композициях. Главное требование к связующему, оно должно хорошо смачивать применяемые материалы и не должно высыхать в течении всего срока эксплуатации. А наполнитель при хорошей теплопроводности должен иметь композицию с размером частиц 5 (и много менее) микрометров ( менее высоты неровности на сопрягаемых поверхностях).

Справка 1.

Силиконовое масло.

Они представляют собой бесцветные, химически инертные, не растворимые

в воде, но растворимые в ароматических углеводородах и спиртах жидкости.

Наиболее ценными техническими свойствами кремнийорганических жидкостей

являются:

- широкий диапазон рабочих температур, то есть низкая

температура застывания и стойкостьк термоокислению до 200-250 С

длительно и до 300-350 С кратковременно;

- незначительное изменение

вязкости при значительном изменении температуры;

- высокие

диэлектрические свойства;

- химическая инертность;

- низкое

поверхностное натяжение, то есть высокая смачивающая способность;

-

низкая токсичность;

- плохая воспламеняемость;

- низкое давление

насыщенных паров, или слабое высыхание;

- высокая сжимаемость;

-

стабильность характеристик в широком диапазоне температур.

Промышленностью выпускается под наименованиями ПМС, ПЭС, ПФМС, ГКЖ

Более подробно о силиконовых маслах "С чем едят силиконовое масло" http://www.octave.ru/article/s_chem_edyat_silikonovoe_maslo/

Справка 2.

Шероховатость обработанных поверхностей по ГОСТ2789-73

| Вид обработки | Шероховатость

поверхности

мкм (высота шероховатости по 10 точкам) |

|

| Медные сплавы | Алюминиевые сплавы | |

| Фрезерование торцовое | 40 - 8 | 40 - 8 |

| Фрезерование цилиндрическое | 20-4 | 40-4 |

| Шлифование плоское | 10 - 2 | - |

| Полирование | 6,3-0,5 | 3,2-0,032 |

| Электрополирование | 0,8-0,25 | 0,8-0,032 |

Статьи по теме:

1. Термоинтерфейс...

2. Еще о термоинтерфейсе - нанесение и влияние вязкости на его параметры,

3. Рекомендации по нанесению теплопроводящих паст,

4. Свойства и особенности применения некоторых теплопроводящих паст,

5. Характеристики теплопроводящих паст и материалов.

Подготовил А. Сорокин

февраль 2008, 2013

/Неизвестный

процессор/Охлаждение ПК/Электроника для ПК/Linux/Проекты, идеи/Полезные советы/Разное/

/Карта

сайта/Скачать/Ссылки/Обои/

При полном или частичном использовании материалов ссылка на "www.electrosad.ru" обязательна.

Ваши замечания, предложения, вопросы можно отправить автору

почтой.

Copyright © Sorokin A.D.©

![]()

2002 - 2020