Испытания новых теплопроводящего составов на основе

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

В конце 2011 года мне поступило предложение одной израильской компании, протестировать 3 образца теплопроводящего состава Nanodiamond Thermal Grease марок RT-5D и RT-10D, отличающихся содержанием алмазного нано порошка. Образцы в шприцах 10 мл, заполнены на 1/3, пронумерованы. Работа была выполнена в течении месяца и результаты тестирования см. ниже.

В имеющейся документации приведены следующие характеристики:

Таблица 1

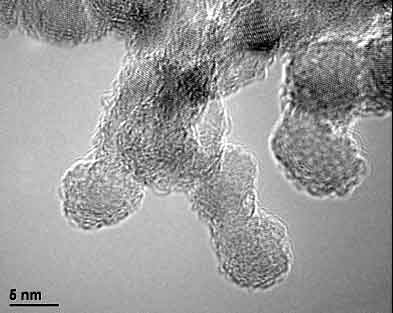

Нанокристаллы синтетического алмаза имеют, как пишется в проспектах фирмы, размер порядка 5 нм (4-7 нм) внешний вид и форму

Рисунок 1

На рис. 1а показан внешний вид кристаллов, а на рис. 1б его структура.

Внешний вид образцов на рис. 2

Рисунок 2

В шприцах имеются воздушные пузыри, что затрудняет нанесение пасты, но отнесем этот недостаток к тестовой партии.

Внешний вид, консистенция.Образец 1Заявленный состав: алмазный нано

порошок + силиконовое масло.

Образец 2Заявленный состав: алмазный нано

порошок + силиконовое масло.

Образец 3Заявленный состав: алмазный нано

порошок + силиконовое масло.

Паста из шприца выдавливается плохо, дозировать сложно.

Внешний вид образцовКапля выдавленная на гладкую стеклянную поверхность выглядит так (через 15 минут после нанесения):

Рисунок 3

Вязкость образцов отличается незначительно.

Но образец под номером 1 отличается меньшей вязкостью, что выражается в

быстрой потерей формы тонких "хвостов" и имеет склонность к выделению

силиконового масла как отдельной фракции. Что плохо, потому что

теплопроводность силиконового масла много ниже чем теплопроводность

наполнителя.

Консистенция двух других образцов примерно одинакова.

Характеристики тестируемых теплопроводящих составовПеречень теплопроводящих составов расширен до восьми для сравнения результатов тестирования и оценки их достоверности. Добавлены:

Тестировались:

Таблица 2. Здесь: Образец 4 Цвет светло-серый, жидкий капля

толщиной приблизительно 0,3 диаметра капли. Образец 5 Цвет светло-серый, средней

вязкости — сохраняет форму. Для сравнения проведено испытание без применение термоинтерфейса. Тестовый стенд: Тепловой и габаритный эквивалент

процессора - «процессор» с тепловыделением 65 Вт. Измеряются:

На основании измерений - вычисляется тепловое сопротивление всей цепи и термоинтерфейса, что дает возможность оценить достоверность проведенных исследований.

Результаты испытаний ...... показаны на рисунке 4.  Рисунок 4

Обсуждение результатовВоздухТемпература «процессора» без применения теплопроводящих

составов составила - 58°С.

Образец 4Составлен на основе чистого алмазного шлифпорошка 25 мкм

и масла силиконового показал наихудшие из представленных образов характеристики. Образец 5Образец 5 композиция на основе алмазного шлифпорошка 25 мкм

+ дополнительный компонент+ масло силиконовое.

Из представленных Ray Techniques Ltd образцов наилучшую теплопроводность показал образец 1.

Таблица 3

Обращаю внимание на то, что характеристики представленных образцов много хуже ожидаемых, и что самое неожиданное, даже пасты КПТ-8. Этому эффекту есть объяснение и поэтому проблема вполне решаемая, поскольку теплопроводность алмаза потенциально позволяет получить теплопроводность > 6 Вт/м*°С, что позволит снизить перепад температуры на термоинтерфейсе менее 1°С. Но это требует проведения дополнительных работ. Образцы КПТ-8 и Titan Nano Grease TTG-G30015 показали вполне ожидаемые результаты, что позволило подтвердить достоверность тестов.

ЗаключениеПредставленные на испытания образцы под номерами 1, 2, 3 — не соответствуют характеристикам заявленным в документации и требуют доработки. Их реальная теплопроводность хуже 0,9 Вт/м*°С. Хотя теплопроводность алмаза (900—2300 Вт/м·К) и имеющиеся теплопроводящие составы на основе алмазного микропорошка (IC Diamond 7 Carat, 4,5 Вт/м*К) позволяют предсказать, НА ОСНОВЕ МИКРОПОРОШКОВ СИНТЕТИЧЕСКОГО АЛМАЗА можно создавать теплопроводящие составы с теплопроводностью более 10 Вт/м·К. Правда ля этого надо учитывать специфику применяемых микропорошков и физические процессы в теплопроводящих составах при прохождение через них тепловых потоков большой интенсивности. Но это требует проведения исследований и затрат времени и ресурсов. Возможно позже, в других статьях я попытаюсь Вам рассказать о подходах к составлению теплопроводящих составов. А.Сорокин, | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Попасть прямо в разделы сайта можно здесь:

При полном или частичном использовании материалов ссылка на "www.electrosad.ru" обязательна. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Copyright © Sorokin A.D. |

|

2002 - 2020 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||